钢铁工业作为国家基础性、支柱性产业,正经历着从传统制造向智能制造、从规模扩张向质量效益转型的关键时期。在工业互联网模式的驱动下,钢铁数字化精益制造已成为行业高质量发展的核心路径。这一转型过程,深度融合了物联网、大数据、人工智能、5G等新一代互联网信息技术服务,实现了对生产全流程的精准感知、智能分析与优化控制。

一、工业互联网模式重塑钢铁制造体系

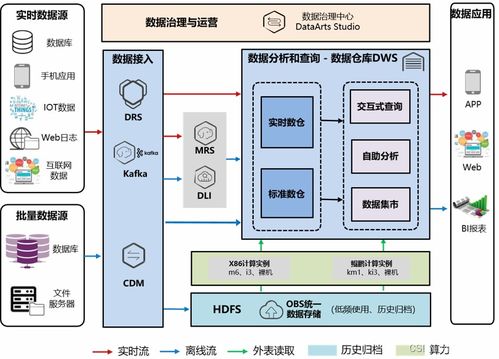

工业互联网通过构建“人、机、物、系统”全面互联的网络基础设施,为钢铁企业打通了数据孤岛。在生产端,通过部署大量传感器与智能装备,实时采集高炉、转炉、连铸、轧制等关键工序的温度、压力、成分、能耗等海量数据。在管理端,基于云平台的数据中台汇聚了生产、质量、设备、能源、物流等多源信息,形成统一的数据资产。这种“端-边-云”协同的架构,使得钢铁制造过程从黑箱走向透明,为精益化管理奠定了数据基石。

二、数字化精益制造的核心技术应用

- 生产过程数字孪生:基于机理模型与数据驱动模型,构建关键设备与产线的虚拟映射,实现工艺参数的模拟优化、故障的预测性诊断与生产方案的虚拟验证,大幅降低试错成本,提升工艺稳定性与产品质量一致性。

- 智能化质量控制:利用机器视觉与光谱分析技术,实现钢材表面缺陷、内部组织的在线自动检测与智能判定;通过大数据分析质量数据与工艺参数的关联关系,构建质量预测模型,实现从“事后检验”到“事前预防”的转变。

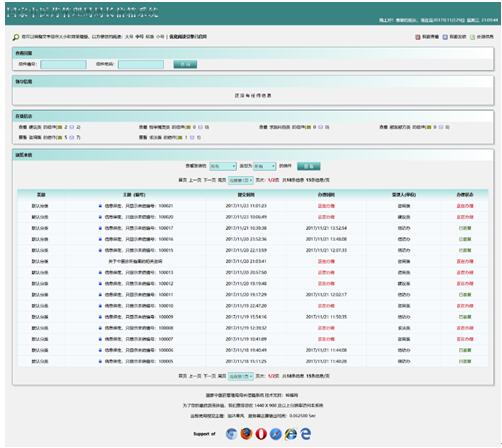

- 柔性化生产与精准排程:基于市场需求、订单特性、设备状态、能源约束等多维度数据,利用高级排程算法(APS)动态优化生产计划,实现小批量、多品种订单的快速响应与高效交付,提升客户满意度与资源利用率。

- 全流程能源与环境管控:通过能源管理系统实时监控与优化煤气、电力、水等介质的产生、输送与消耗,实现能源梯级利用与动态平衡;对环境排放数据进行持续监控与智能分析,助力绿色低碳生产。

三、互联网信息技术服务的赋能价值

互联网信息技术服务在此过程中扮演着“连接器”、“优化器”与“赋能者”的多重角色。云服务提供商为企业提供了弹性可扩展的计算与存储资源,降低了IT基础设施的投入与运维成本;工业互联网平台服务商提供了丰富的工业APP、微服务与开发工具,加速了企业个性化应用的构建与迭代;大数据与AI服务商则提供了从数据治理、分析建模到可视化的一站式解决方案,将数据洞察转化为实际生产力。这种服务化模式,使得钢铁企业能够更聚焦于自身核心工艺,以更低的门槛、更高的效率拥抱数字化转型。

四、应用实践与未来展望

国内领先的钢铁企业已在此领域取得显著成效。例如,某大型钢铁集团通过构建全流程工业互联网平台,实现了关键设备联网率超过95%,生产数据自动采集率超过90%,吨钢成本降低明显,订单交付周期大幅缩短。随着5G+工业互联网的深度融合、人工智能技术的进一步突破,钢铁数字化精益制造将向更深层次的自主决策、自适应优化演进,最终迈向全产业链协同、价值网络共享的智能制造新生态。

工业互联网模式下的钢铁数字化精益制造,是技术驱动产业升级的生动实践。它以数据为关键生产要素,以互联网信息技术服务为核心支撑,通过全流程、全要素的数字化与网络化,驱动钢铁工业迈向更高效、更优质、更绿色、更安全的高质量发展新阶段。这不仅是一场生产方式的革命,更是整个产业价值链的重塑与竞争力的再造。